技術コラム【吐出の羅針学】液状ガスケットの特徴

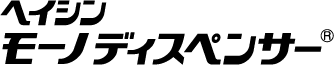

みなさんはガスケットとパッキンの違いをご存じでしょうか?広い意味では同じで、どちらも空間を仕切るための部品ですが、ガスケットは『静的』・パッキンは『動的』な密閉構造に用いられるシール材を表します。ではOリングはどちらでしょうか?

ガスケットとパッキン

シール材としてのOリングは、使い方によって呼び名が変わります。固定用として使用する場合は『ガスケット』で、運動用として使用する場合は『パッキン』となります。

前置きはこのくらいにして、今回はガスケットの一種である『液状ガスケット』についてご紹介します。

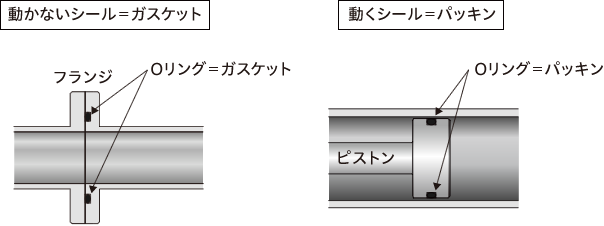

ガスケットの使用で求められる機械要素

一般的に、ガスケットはゴムに代表される樹脂などでできている『軟質ガスケット』と、主に金属でできている『硬質ガスケット』、更にどちらにも属さない『その他のガスケット』に分けられます。液状ガスケットや私たちが良く配管接続用に使うシールテープは『その他のガスケット』に含まれます。

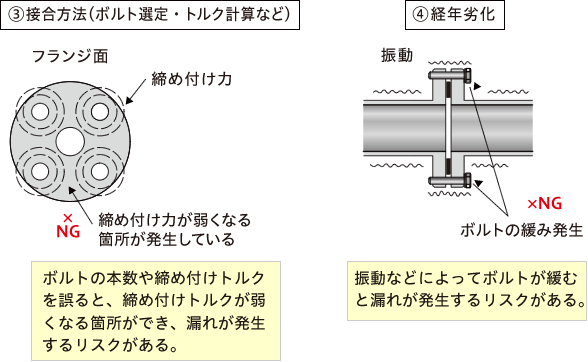

そもそもガスケットの使用目的は隣接する空間に対し、相互間の気密性・水密性を保持するために用いる部品で、単独では機能を持たない部品であることはご存知の通りです。配管であるならば必ずフランジ構造を持った部品が存在しますし、密閉容器の構造であるならば本体側と蓋側が存在します。自動車で例えるならば、ドアは蓋側になるのでしょうね。雨水が進入しないように、必ずガスケットが付いています。しかし、気密性・水密性を求めるには、特に次の機械要素を考慮しなければなりません。

軟質/硬質ガスケットの改良はこれらの懸念事項に対する設計リスクを排除する目的で進歩してきたといっても過言ではありません。

液状ガスケットのメリット

上記のような一般的なガスケットのリスク(デメリット)を解消する効果が期待できるのが『液状ガスケット』です。そもそも使用開始時には液体で固化しても弾性を保持することから、下記のメリットが挙げられます。

- 接着面の仕上げ粗さに多少の凹凸があっても液体なので浸透する。

- 幾何公差範囲を厳密に管理しなくても液体なので多少の誤差は吸収してくれる。

- 接着強度を把握しておけば、必要以上にシビアな締め付け力の計算は不要になる。

- ボルト類による強固な締め付けが不要で、接着(固化)してからも弾性を保持するので、経年的な変形や振動によるリスクは大きく回避される。

特に面粗度や幾何公差に対する管理レベルは加工コストにも直結します。これらを必要以上に考慮しなくても良いとなると、生産コストの削減に大きな成果を上げることになるので、今日では液状ガスケットは汎用的に使用されるまでになっています。

液状ガスケットの種類と課題

液状ガスケットの代表格として挙げられるのが『シリコーンRTVガスケット』と呼ばれるものです。

『RTV』とは『Room Temperature Vulcanizing』の略で、室温硬化型という意味です。つまり、主成分がシリコーンで常温硬化するものと言った方がわかりやすいでしょう。

さて、室温で硬化させるという場合、完全に硬化するまでには多少の時間がかかってしまいます。これは生産効率の低下にもつながることであり、ユーザー側とすれば液状ガスケットのデメリットとして挙げられるものの一つです。特に気密試験が工程中に組まれている場合はこの工程を後回しにするといった工夫をしなければなりません。そこで加熱型や2液混合型というものが生まれ、化学反応を促進することで固化時間を短縮させることが可能になりました。しかし、これらのタイプを使用する場合、新たに次の問題が生じてきます。

加熱型

- 加熱炉などの設備コストがかかる

- 加熱工程追加の工程ロスが生じる

- 電力量などのエネルギーロスが生じる

2液混合型

- 混合比率の保証が難しい(※正確に混ざっているかどうかがわからない)

- 塗布機の取り扱い(メンテナンス)が難しい(※短時間で固化してしまうことのリスク)

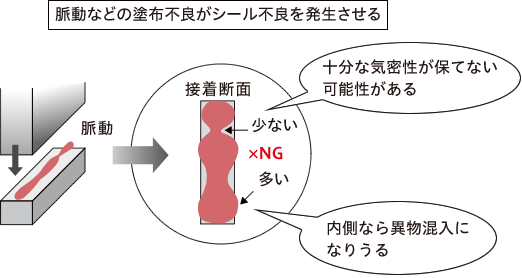

しかし、最も大きな問題は『液状ガスケットはその機能を発揮するためには高精度な塗布量管理が必要である』というところでしょう。一般的な固形ガスケットの場合、最初から部品の大きさが決まっているので、そのまま取り付ければ完了でしたが、液状パッキンは塗布量が少なすぎても多すぎても要求された機能を発揮できない、もしくは本来の機能を阻害する可能性があるという点では、一つの短所に挙げられます。では、脈動が発生している精度の悪い塗布例で見てみましょう。

液状ガスケットの代表的な使用例

先ほどシリコーンRTVガスケットが出てきましたが、これはもともと耐熱性の高いシリコーン材料ですから、内燃機関などの気密性・水密性が要求される部分に使用されることが多いです。エンジンヘッドカバーやギアボックスカバーに使用する場合、大きく次の2通りの方法があり、目的によって使い分けられます。

(1)FIPG(Formed In Place Gasket)方式

シールしたい面両方にガスケットを接着させるので、分解・再組立(メンテナンス)を基本的には行わない部位に使用する。

【要求事項】貼り合わせ後の確認ができないので高精度な吐出量管理が必要。

(2)CIPG(Cured In Place Gasket)方式

シールしたい面の片側にのみガスケットを接着させるので、分解・再組立(メンテナンス)を行う部位に使用する。

【重要事項】固化させてから使用するので、形状(塗布高さ・幅)が均一でなければ機能を発揮できない。

液状ガスケット塗布の自動化

以上のように液状ガスケットの特徴としてはメリットもデメリットもあり、設計・開発から部品製造工程では管理レベルを引き下げられたとしても、製品組立工程ではより高いレベルを必要とされます。少なくとも自動化ラインではロボットと高精度な塗布ガンとの組み合わせと、この二つが同期した最適なプログラミングが必要となります。

近年は、生産速度を上げるためロボット速度を速めたいとの要求が強くなってきており、ロボット速度の変化に敏感に対応できるサーボ駆動式塗布ガンの採用が増えてきています。サーボ駆動式塗布ガンについての詳細は、『モーノディスペンサー』ホームページをご覧ください。